Les groupes cimentiers, dont le cœur de métier consiste essentiellement à transformer du calcaire (CaCO3) de leur carrière en chaux (CaO) en utilisant des quantités considérables aussi bien de combustible que d’électricité lors des opérations de broyage en amont et en aval de la cuisson, sont responsables d’environ 7% des émissions de CO2 mondiales.

Actuellement engagés sur le chemin de la neutralité Carbone et de réduction de leur impact environnemental, ils explorent plusieurs voies dont les principales sont : matières premières et combustibles alternatifs, captage du CO2 émis et optimisation de l’utilisation de l’énergie.

L’utilisation de matières premières ou de combustibles de substitution a un impact direct sur toute la chaine de fabrication. En effet, étant essentiellement un processus de transformation de minéraux, cette fabrication se doit alors d’être contrôlée aux différentes étapes plus fréquemment qu’auparavant en analysant directement les propriétés physico-chimiques ou minéralogiques des produits intermédiaires : cru, farine chaude, clinker puis ciment.

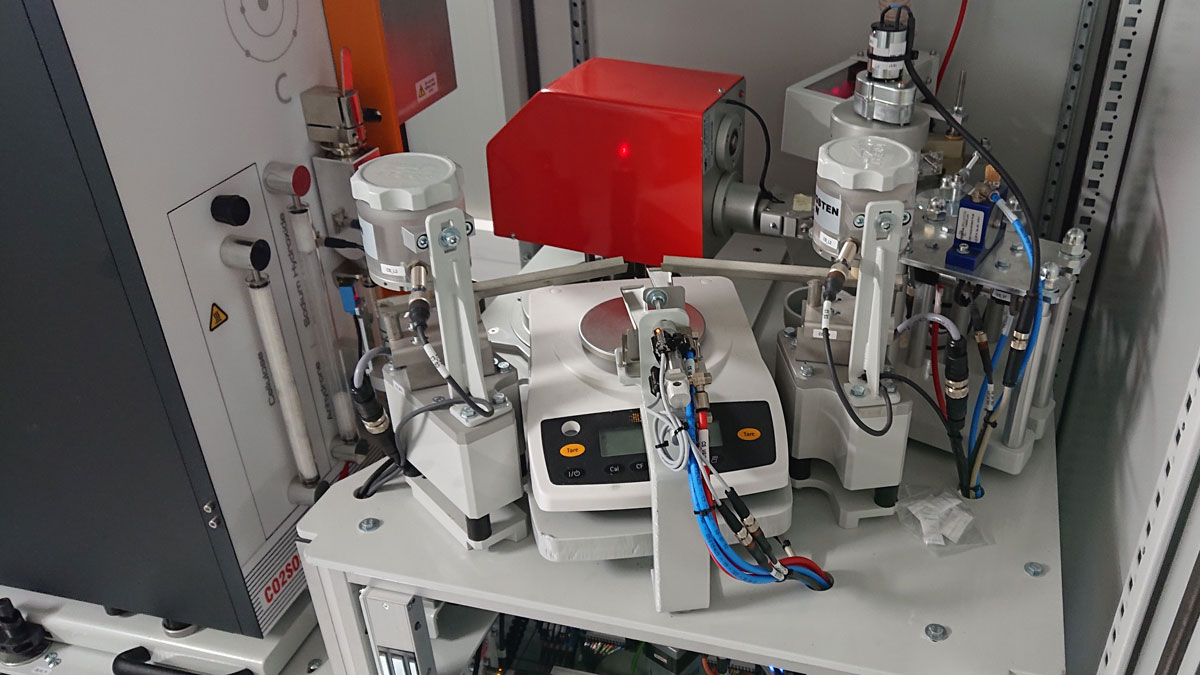

Ces différents contrôles peuvent se faire soit en ligne, soit de façon centralisée avec un Autolab, voire à l’aide d’une solution hybride combinant certaines mesures en ligne et d’autres centralisées.

L’industrie 4.0, qui a pour objectif d’exploiter les capacités de l’intelligence artificielle en vue d’optimiser et d’automatiser le fonctionnement des différents ateliers d’une usine, a rendu encore plus essentiel le besoin d’obtenir des données à la fois précises, fiables et à haute fréquence – voire en continu – sur les produits intermédiaires.

C’est là l’objectif de nos analyseurs qui permettent à l’usine de récupérer ces données directement dans son système de pilotage avec la précision, la fiabilité et la fréquence nécessaires.

« At line »

Nos analyseurs, lorsqu’ils sont implantés au plus près du process, permettent la mesure à haute fréquence de la perte au feu sur farine chaude ou ciment, de la chaux libre du clinker, des ajouts gypse/calcaire du ciment.

Nos solutions permettent aussi l’analyse en continu de la composition des gaz à l’entrée du four ou de la distribution granulométrique du ciment.

Ce genre de configuration offre de nombreux avantages par rapport à une solution centralisée : mesure plus fréquente, points de contrôle indépendants les uns des autres, CAPEX généralement moindre…

avec Autolab

Cette solution intègre les différents systèmes de Prélèvement, de Transport, de Préparation et d’Analyses des échantillons ainsi que l’Automatisation & la Supervision et permet de réaliser l’ensemble des contrôles dans une seule et même pièce avec des analyseurs mis en commun.

Ce genre de configuration est particulièrement intéressante lorsque l’usine intègre de nombreux broyeurs et/ou plusieurs fours.

Notre joint de four répond quant à lui au besoin d’optimiser l’utilisation de l’énergie thermique en évitant les déperditions.

Notre trieuse de boulet a le même objectif vis-à-vis de l’énergie électrique utilisée lors des opérations de broyage.